實現經濟高效的鋁合金切削 切削工具的優化策略

隨著鋁合金在航空航天、汽車制造和電子產品等領域的廣泛應用,經濟高效地加工鋁合金成為制造業的關鍵需求。切削工具作為鋁合金加工的核心要素,直接影響加工效率、成本和質量。本文將從切削工具的選擇、優化和應用三個方面,探討如何實現經濟高效的鋁合金切削。

一、切削工具的選擇

鋁合金具有低密度、高導熱性和良好的可加工性,但也存在粘刀、易產生積屑瘤等問題。選擇合適的切削工具至關重要:

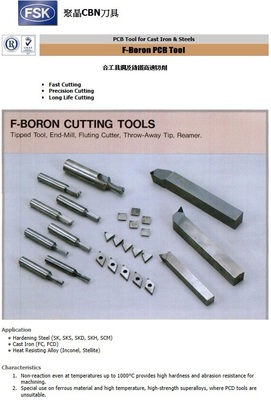

- 刀具材料:推薦使用金剛石涂層刀具或多晶金剛石(PCD)刀具,因其高硬度和耐磨性,可顯著延長刀具壽命,減少更換頻率。

- 刀具幾何參數:采用大前角(如15°-20°)和鋒利刃口設計,有助于減小切削力,防止材料粘附,提高表面光潔度。

- 刀具類型:針對不同加工工序,選擇專用刀具,例如立銑刀用于銑削,鉆頭用于鉆孔,確保加工效率最大化。

二、切削參數的優化

經濟高效的切削離不開合理的參數設置:

1. 切削速度:鋁合金加工通常采用高切削速度(200-1000 m/min),以提高材料去除率,但需結合刀具和機床能力調整。

2. 進給量:適當增加進給量可提升效率,但需避免過大導致刀具磨損或工件變形。推薦進給量在0.1-0.3 mm/齒范圍內。

3. 切削深度:粗加工時可選用較大切削深度(如3-5 mm),精加工則減小至0.5-1 mm,以平衡效率與精度。

通過模擬和實驗優化參數,可降低加工成本,提高刀具利用率。

三、冷卻與潤滑策略

鋁合金切削易產生高溫,影響刀具壽命和工件質量。經濟高效的冷卻方式包括:

- 使用微量潤滑(MQL)系統,減少切削液用量,降低成本并環保。

- 選擇水性切削液或專用鋁合金切削油,有效降溫并減少積屑。

- 定期清理切屑,防止二次切削,延長工具壽命。

四、維護與管理

實現長期經濟高效的關鍵在于工具維護:

- 定期檢查刀具磨損,及時更換或重磨,避免加工質量下降。

- 采用刀具管理系統,跟蹤使用數據,優化采購和庫存,減少浪費。

- 培訓操作人員,提高對切削工具的理解和應用技能,減少人為失誤。

通過科學選擇切削工具、優化參數、合理冷卻和有效維護,企業可顯著降低鋁合金加工成本,提升生產效率。未來,隨著智能刀具和數字化技術的發展,經濟高效的鋁合金切削將更加普及,推動制造業的可持續發展。

如若轉載,請注明出處:http://m.lzliqing.com/product/231.html

更新時間:2025-11-30 07:42:41